【概要描述】打压合格率是球墨铸铁管件铸造过程控制的重要指标。影响打压合格率的因素有很多,本文分析了模型和涂料质量对管件打压合格率的影响。通过大量的实践和工艺改进,严格控制模型和涂料质量,提高了管件打压合格率。

摘要:打压合格率是球墨铸铁管件铸造过程控制的重要指标。影响打压合格率的因素有很多,本文分析了模型和涂料质量对管件打压合格率的影响。通过大量的实践和工艺改进,严格控制模型和涂料质量,提高了管件打压合格率。

管件模型制作是消失模铸造管件的第一步,也是从无到有的一步。模型制作过程要考虑到管件的各项技术要求,如:接口形式、接口尺寸、形位、壁厚、承压等级等等。而消失模铸造又是铁水置换泡沫的过程,和传统砂型铸造有很大区别。管件打压检验时漏水,主要是铸件存在缺陷,如冷隔、缩松、皱皮、夹渣等。而造成这些缺陷的原因是多方面的。

1 管件模型质量

1.1模型密度大小和均匀性

模型的密度直接影响着模型的表面质量和成型的时间,早期生产过程中为了追求表面质量和模型强度,不断的提高模型密度。随着近些年大家对消失模的了解,同时成型设备和模具的不断更新换代,让我们能够在保证表面质量和模型强度的前提下降低密度。密度降低可以减少铁水与模型置换过程中形成的碳渣,提高管件材质的致密度,从而提高了打压合格率。

在成型过程中,控制模型不同区域密度均匀性也很重要,局部密度过大,会使铁水在此区域流动减慢,形成冷隔或蜂窝状组织等缺陷,造成管件打压时局部渗漏。

1.2模型的结构

管件是薄壁大内腔圆筒结构,而且分支多、角度多。模型可以通过灵活拼接来形成,但粘接区域往往存在缺陷。特别是在主管和支管的交接处以及弯管的顶端,都极易出现各种铸造缺陷,造成打压漏水。为了减少缺陷的形成,我们一方面增大交接处的拐弯半径,尽量让拐弯处的壁厚和管体一致,圆滑过渡。另一方面在阻碍铁水流通的位置增设内水口和冒口。

1.3模型的材料

我们主要采用的均苯乙烯和共聚树脂两种原材料,在使用过程中相互结合,根据不同的管件壁厚、结构和规格,采用不同的原材料,以达到降低成本,提高模型质量和提高打压合格率的目的。

1.4模型的成型温度和时间

成型蒸汽压力低,成型时间长,模型中的发泡剂残留少。反之,成型压力高,成型时间短,模型表面快速融合,内部却没熔合。模型内部残留的水分、发泡剂不易排出,浇注过程出现反喷,铸件出现冷隔夹渣。造成打压泄露。

1.5模型的时效时间

模型成型结束后,要经过烘干和时效处理,足够的时效时间能够降低模型的含水量和发泡剂含量,从而减少铸造缺陷。

1.6组模过程中辅助材料的用量

管件模型在粘接过程中,都会用到一些粘接胶和胶带纸。这些辅助材料的密度一般都大于模片本体,出现漏水的位置也多数在粘接缝处,所以合理控制辅助粘接材料的用量,仔细处理粘接缝隙多余的胶瘤。对提高打压合格率有重要作用。

1.7浇口的位置

管件的内浇口一般在组模时就设计好,有利于后期装箱方便。一般管件设置内浇道时应该考虑管件的结构,多设计在支管下端或者弯管的最小回转半径下,同时要考虑尽量离密度高的加料口近一些。让高温铁水首先接触密度高或者容易出现缺陷的位置,降低这些位置出现缺陷的概率。

2 耐火涂料质量

2.1骨料种类和粒度大小

耐火骨料作为涂料的重要组成部分,决定着涂料的工艺性能和使用性能。消失模涂料选择耐火骨料的时候要重点考虑耐火度和粒度。提高涂料耐火度目的是保证涂料高温强度,粒度粗细和分布及颗粒形状将影响涂料的透气性。提高耐火度和透气性能减少铸件碳渣缺陷。

2.2粘结剂种类和发气量

消失模涂料粘接剂分为高温粘接剂和低温粘结剂,根据原材料成分不同又分为有机和无机两种。粘接剂的选用不但要考虑涂料的涂覆、烘干后效果、转运强度、浇铸过程的高温强度,还要考虑粘接剂本身发气量,燃烧后的残留。这里多指有机粘结剂,有机粘结剂的作用是保证涂料浇铸前的性能和强度。但有机粘结剂的发气量往往很大,保证涂料性能和强度的前提下减少有机粘结剂用量,对提高铸件质量有很大帮助。

2.3涂层厚度和致密度

涂料层是隔绝铁液和型砂的屏障,承受来自型腔内部铁液的压力、冲击力和来自型腔外部的压力差,提高涂层厚度对机械粘砂有明显效果,但是涂层越厚,透气性也就越差,反而不利于排气排脏。在保证模型转运强度的前提下,提高涂料的致密度,保证涂层厚度均匀一致,就能够减少涂层脱落风险,增加涂料透气性。

2.4涂层强度和吸潮性

用水基涂料的模型需要烘干处理,如果烘干不到位模型含水量高会造成浇铸反喷现象,影响铸件质量。同时模型烘干后的存放过程中,因为涂料中的一些材料具有亲水性,也会吸潮。涂料吸潮后会降低强度,水在浇铸过程中吸热汽化,增加涂料发气量,在铸件中产生各种缺陷。

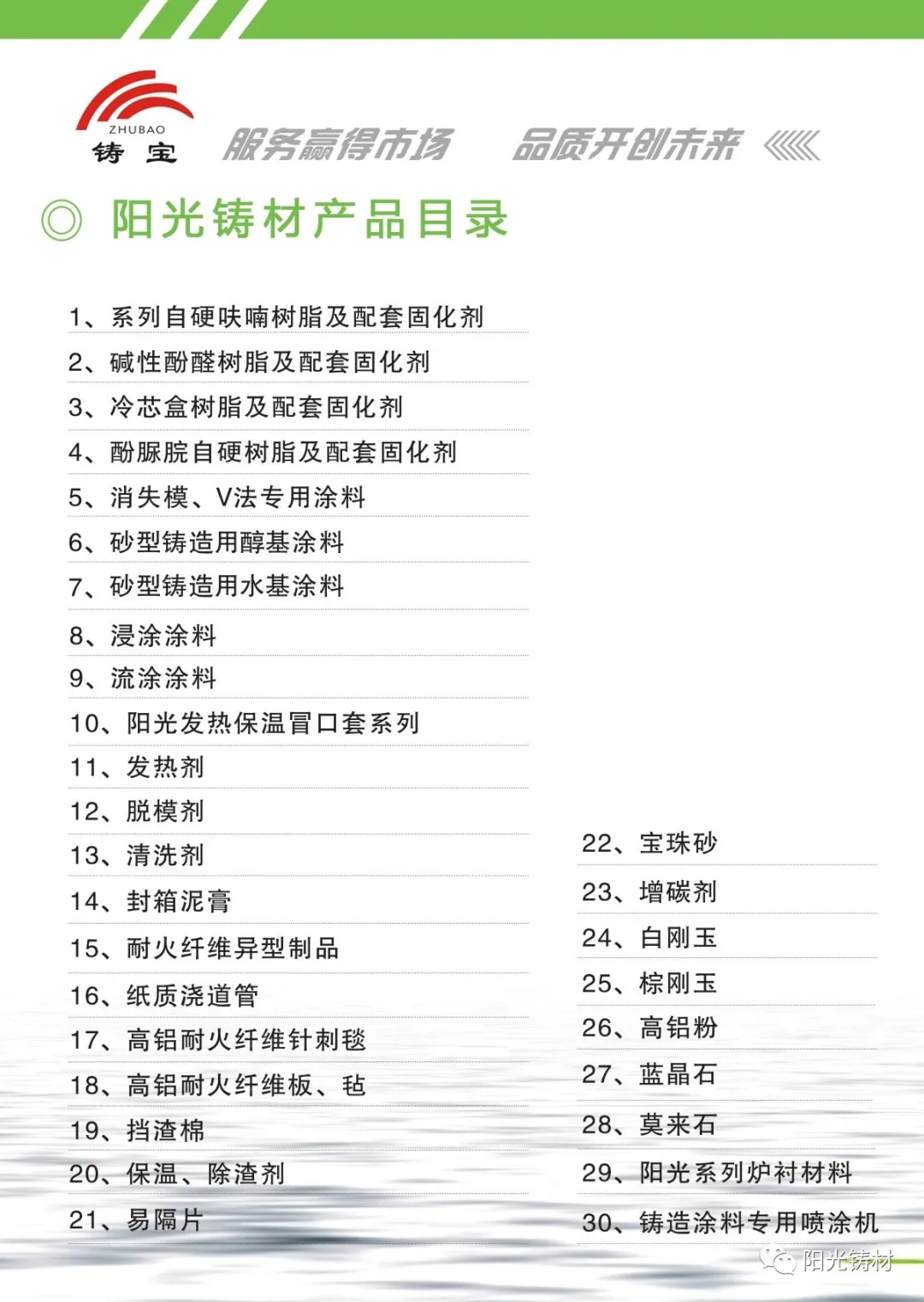

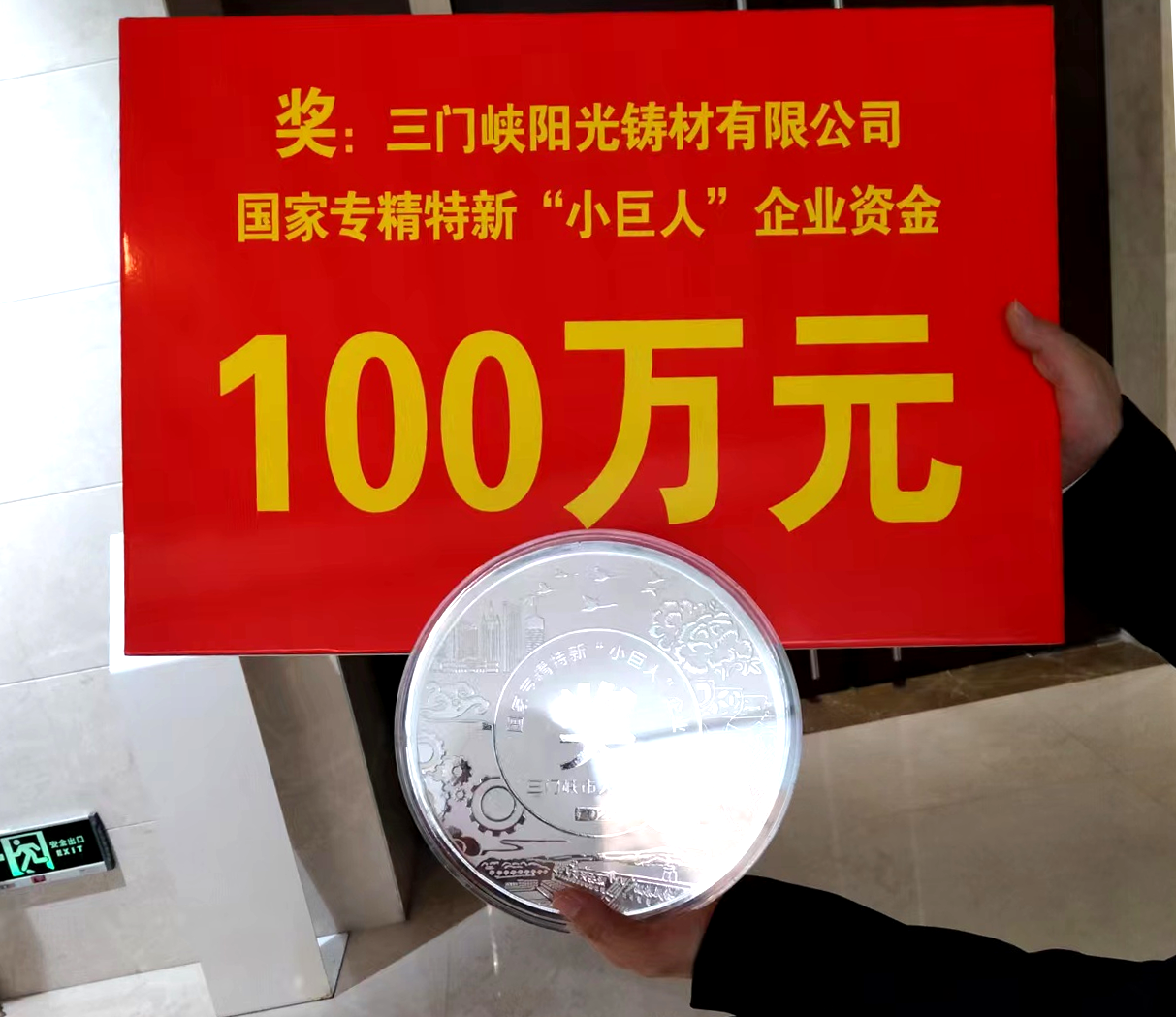

阳光铸材消失模涂料

综上所述,管件的承压大小是由管件材质的致密度决定的,而铸造缺陷会让管体局部产生细小缝隙,从而漏水。消失模铸造管件模型和涂料质量直接影响着铸件的缺陷多少。要想提高管件打压合格率,首先要提高模型和涂料质量,合理制定模型和涂料生产工艺,针对性解决出现的问题。