【概要描述】呋喃自硬树脂砂工艺自20世纪80年代在我国开始应用,由于其良好的溃散性、自硬特性和生产的铸件尺寸精度高等优点,大幅度减轻了工人的劳动强度,明显改善了铸造车间的工作环境,并且显著提高了我国铸造企业的生产工艺水平和铸件质量,因而获得了大规模的推广,逐步淘汰了传统的湿型烘模砂,成为中大型铸铁件的唯一的造型工艺和中大型铸钢件、铸铝件的重要的造型工艺。

呋喃自硬树脂砂工艺自20世纪80年代在我国开始应用,由于其良好的溃散性、自硬特性和生产的铸件尺寸精度高等优点,大幅度减轻了工人的劳动强度,明显改善了铸造车间的工作环境,并且显著提高了我国铸造企业的生产工艺水平和铸件质量,因而获得了大规模的推广,逐步淘汰了传统的湿型烘模砂,成为中大型铸铁件的唯一的造型工艺和中大型铸钢件、铸铝件的重要的造型工艺。经过近20年的发展,无论是树脂砂生产设备还是树脂砂原辅材料,国内的相关产品都达到了国外同类产品的水平。近几年来铸件出口业务持续增长,国内很多中小铸造企业,甚至一些一直采用机器造型的潮模砂生产线的企业也开始采用呋喃自硬树脂砂生产工艺,然而由于对树脂砂的工艺特性的认识、技术工艺人员和生产经验的缺乏,在应用树脂砂工艺方面存在很多问题,并没有达到减少生产成本,提高铸件质量和生产效率的目的。我公司在和客户进行技术交流和服务过程中也常发现,一些中小企业都没有正确使用自硬树脂砂工艺,操作工人对树脂砂的特性缺乏认识。

针对中小铸造企业树脂砂工艺普遍存在的问题我们进行了较为深入的调查,在分析了存在问题的基础上,归纳出树脂砂工艺的使用误区,并从呋喃自硬树脂砂的工艺特点、经济性和铸件质量等方面进行了原因分析,结合我们的经验和教训提出一些改进建议。

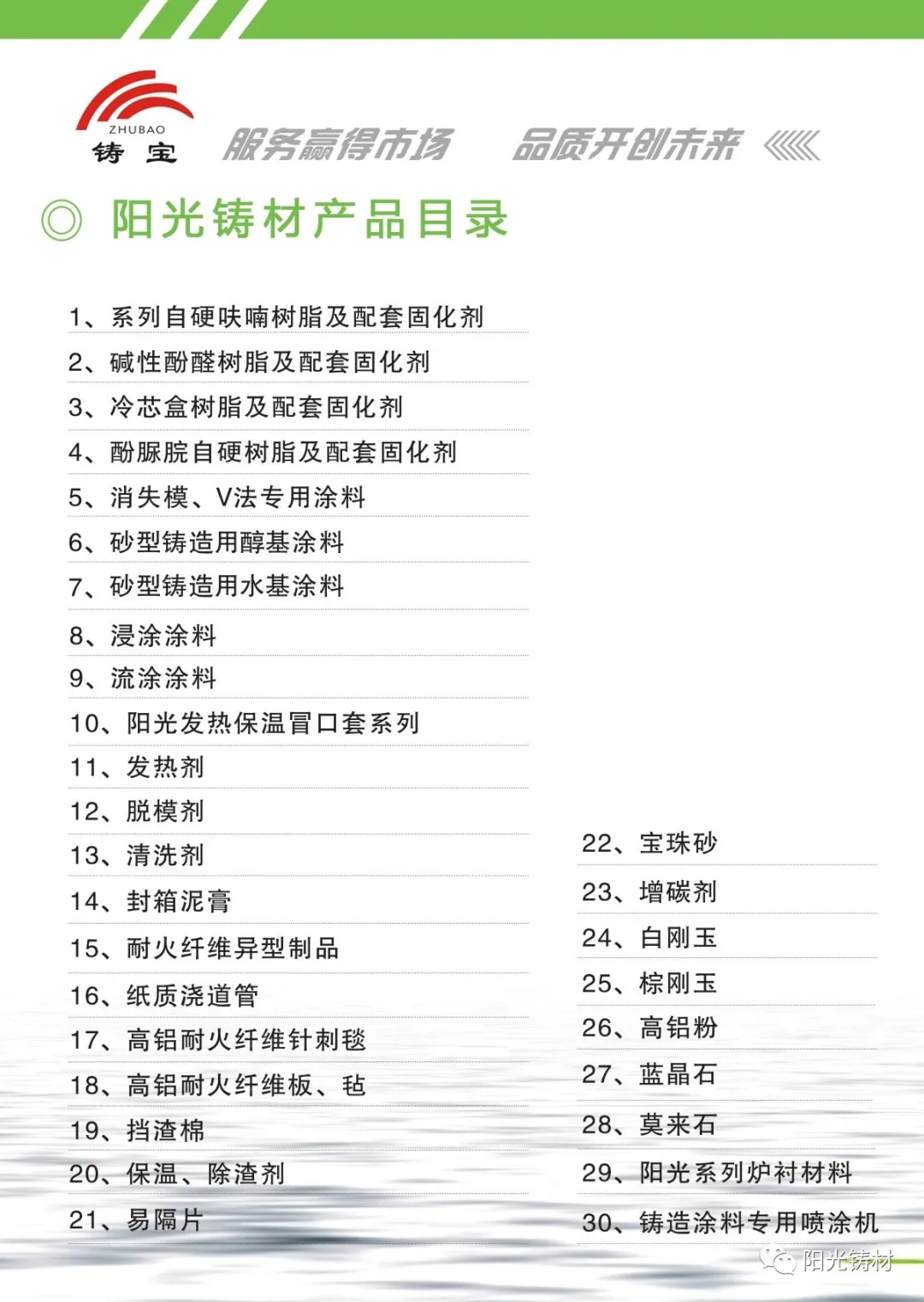

一些中小铸造企业,特别是还保留了湿型砂生产线的铸造企业,使用树脂砂工艺的共性问题归纳为三个方面。

第一,采用呋喃自硬树脂砂工艺时带有一定的盲目性。看到别的企业用树脂砂工艺生产出口铸件,并且工艺看起来比湿型砂简单得多,也就购买树脂砂生产线;购买之前没有规划生产产品的类型和大小,也没有考虑企业的工艺装备、生产技术水平和工人操作是否符合树脂砂工艺的要求。

第二,没有足够重视呋喃自硬树脂砂的工艺要求。大部分铸造企业以为只要有一台连续混砂机、一套树脂砂再生设备、涂料、呋喃树脂和固化剂就可生产出口铸件了,殊不知这仅仅是生产树脂砂铸件的必要条件,忽略了更重要的条件,满足树脂砂性能的技术和工艺准备,因而生产的铸件质量反而不如湿型砂铸件,例如,直浇道直接开在铸型中而不用陶瓷管,导致铸件严重的夹砂缺陷;只看到树脂砂强度高而忽略了树脂砂的发气性大的特性,型芯没有采用通气芯骨和通气尼龙管,导致铸件气孔缺陷增多。诸如此类的错误是导致这些铸造企业的铸件废品率和生产成本居高不下,而铸件质量难以提高的根本原因。

第三,把湿型砂铸造工艺用于呋喃树脂砂。湿型砂的铸造企业的技术人员在编制树脂砂工艺时,常按习惯编制树脂砂工艺,因而编制的树脂砂工艺与湿型砂工艺类似。例如,在编制球铁树脂砂工艺时,冒口的数量偏多,总冒口量偏重,其实树脂砂由于砂型强度高,型壁偏移小,铸件的补缩量显著减少,完全可以在编制工艺时,减少冒口的数量和质量,提高铁液的利用率。

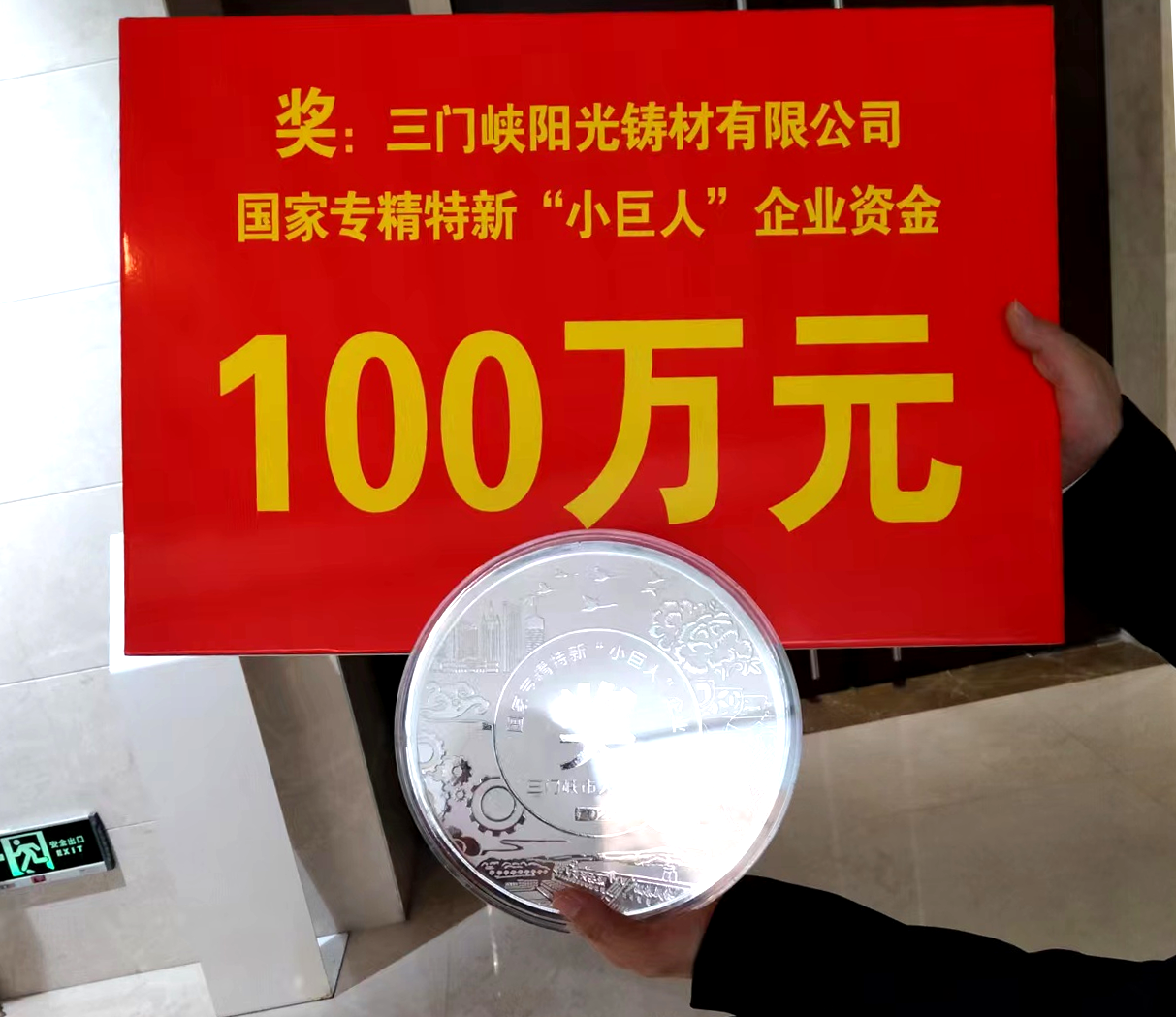

厂例1:该厂生产农机铸件,年产6000t左右,没有做好树脂砂铸件,反映的主要问题有铸件夹砂严重和生产成本高,邀请本协会进行技术咨询和指导。现场情况:生产车间两跨,一跨生产湿型砂,一跨的半边生产树脂砂,有一台5t的树脂砂连续混砂机;湿型砂和树脂砂生产区没有明显的分隔。铸型上箱余砂堆积,不平整,如图1所示,除浇口位置有涂料外,辨别不出浇口和冒口位置;多数树脂砂的铸件重量在100kg以下。有些铸件完全可以用湿型砂造型机生产。

铸件观察:铸件表面有气孔和夹砂,浇道部分冲砂严重,如图2所示,显然,这是铸件夹砂的主要原因。呋喃树脂砂的高溃散性容易造成冲砂。

厂例2:该厂采用湿型砂造型线生产柴油机缸体,年产各类缸体铸件近10万t,最近花巨资引进树脂砂生产线,开发和生产多缸柴油机缸体,其实小柴油机机体铸件采用湿型砂是合理的。

厂例3:该厂采用树脂砂工艺生产各类出口压缩机机体铸件,也因为铸件质量和成本问题咨询本协会,我们观察到的情况:铸件的工艺冒口多,铁液的利用率70%左右;铸件也严重存在如图2所示的冲砂现象。

常州地区中小企业目前应用呋喃树脂砂工艺的状况源自于铸造企业对呋喃树脂砂工艺的误解和对树脂砂工艺特性认识的不足,集中表现在以下方面。

2.1 树脂砂工艺的应用条件

对中大型铸件来说,使用自硬树脂砂工艺减少了造型、修模和铸件清理的劳动强度,同时不需要大型烘窑,消除了烘型过程,节约能源和时间,提高生产效率和场地的利用率,而且没有烘型时铸型的变形,铸型强度高,铸件的精度提高。

对重量小于200 kg以下的小铸铁件,尤其是有一定批量的小铸件而言,与湿型砂工艺相比,自硬树脂砂工艺并不具备优势,体现在型砂成本、生产效率方面,这是自硬树脂砂工艺特性决定的。第一,树脂砂属于“高价”砂,按树脂加入量1.2%,砂铁比3和呋喃树脂目前的市场价格,1t铸件仅树脂成本就达到300多元,年产10000t铸件树脂的消耗为300多万元;第二,与湿型砂造型线相比,树脂砂的生产效率“较低”。树脂砂的硬化时间一般在30 min左右,再加上起模,上涂料,合箱等工序,整个周期最快也要近1h,而湿型砂造型线1 min能生产几十型,在工艺保证的情况下,生产的铸件尺寸精度和表面质量与树脂砂铸件相当,常林小松铸造有限公司用湿型砂造型线生产的各类铸件尺寸精度达CT9-10,表面质量高,最大铸件达300kg。笔者也曾采用振动加多触头高压造型机生产出表面轮廓清晰的重量为250kg出口飞轮壳铸件。铸造企业采用树脂砂生产线仅是企业提高竞争力和产品质量的一个方向,但树脂砂工艺毕竟是一种生产工艺,企业最核心的竞争力是产品和产品质量,无论从成本还是生产效率方面考虑,树脂砂工艺并不适用有一定批量的小铸铁件的生产。

2.2 呋喃树脂砂的溃散、发气特性树脂砂的易溃散性极容易造成冲砂。

在浇注系统工艺设计时,对中小铸件,直浇道、横浇道应刷涂料,直浇道无法刷涂料时,应采用流涂或采用陶瓷管,防止铸件夹砂,图2所示的情况是工艺人员没有认识到树脂砂的易溃散特性对铸件质量的不利影响。

树脂砂的发气量远大于湿型砂,铸件容易产生气孔,因此在型砂控制方面应注意以下几点:不过高追求高的型砂强度,以减少树脂的加入量,降低树脂砂的发气量;定期监控再生砂设备和再生砂的质量,再生不好,会造成型砂树脂膜厚度增加和树脂量的累积,增大树脂砂的发气性;原砂的质量也十分重要,诸如砂粒、含泥量等,必须严格控制。工艺上注意以下因素:型芯上放置通气芯骨和尼龙通气管;减少砂铁比,在条件许可时,采用专用砂箱,可直接减少每吨铸铁的树脂成本,例如砂铁比降低为2,每吨铸件可减少100多元树脂,同时有利于提高再生砂的质量和再生效率,在生产时,应避免出现图1所示的铸型;快速浇注是防止树脂砂铸件气孔缺陷的另一措施。

2.3 涂料对铸件表面质量的重要性

树脂砂铸件的表面质量取决于涂料质量和涂刷工艺,砂粒的粗细与铸件的表面质量几乎无关,这与湿型砂特性有较大的不同。涂料涂刷不好,铸件容易出现物理粘砂,对小铸件而言,树脂砂铸件的表面质量反而不如湿型砂铸件。在选择呋喃自硬树脂砂工艺用原砂时,可选择粒度粗一点的砂,这样可以增加型砂的透气性,同时可以减少树脂砂用量。为提高树脂砂铸件的表面质量,应对造型工人进行严格的培训,在条件许可时,采用流涂机流涂。

2.4 树脂砂造型对模具的要求

根据我们的现场调查,相当一部分铸造企业对树脂砂造型模具缺乏足够的认识,树脂砂是自硬砂,需要硬起模,容易损坏型腔,并且难以修补。因此,模具的结构要合理,模具材料要好,特别是有一定批量生产的铸件模具的质量要求更高。脱模剂也十分重要,它涉及到模具的“寿命”以及铸型的表面质量。有些企业用树脂砂生产的铸件质量还比不上粘土砂生产的铸件,一个重要的原因是模具“粗制滥造”。